综述

大家知道,在之前的交直流伺服驱动器缓上电使用上,为了能抑制上电时大电流量对整流桥、功率电容的冲击,大多选用普通的三相整流全桥+继电器操控形式来完成缓上电,此办法的主要弊端有:

①通常继电器的触点容量满足不了大功率使用场合,触点流过大电流量时发烫严重,线包发烫也很严重,在高温高热条件下运作更是如此;

②正常运作过程中,如因为种种原因导致继电器带大电流量吸合或 断掉,则极易导致继电器毁坏,甚至导致整个驱动线路的毁坏;

③响应时间长,在电网不稳定时仍将会导致电网对整流桥有极大的电流量冲击;

④耐压问题:因为触点为流过动力线路的大电流量,势必需要线包与触点间的绝缘要求很高,而此类继电器现难以购买到。

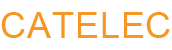

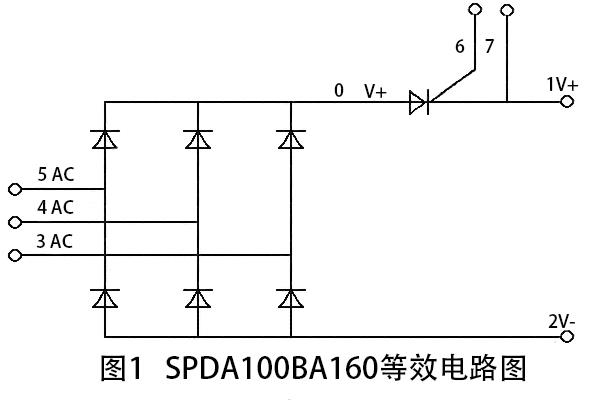

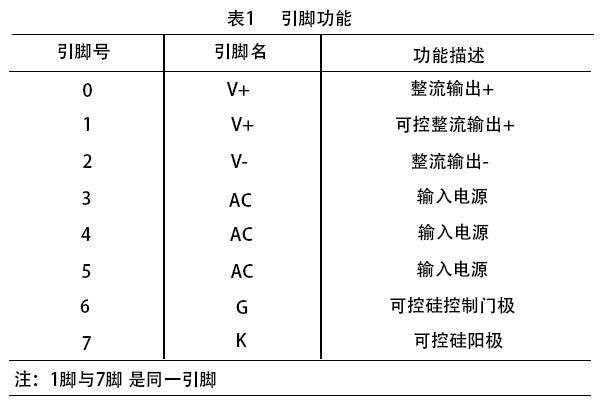

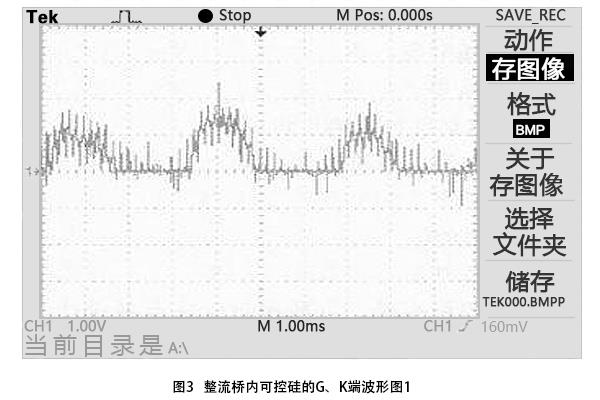

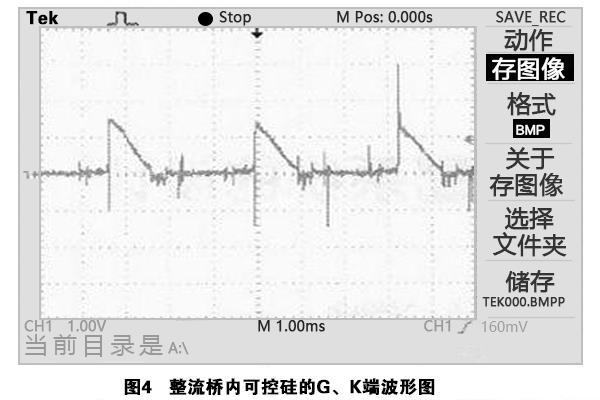

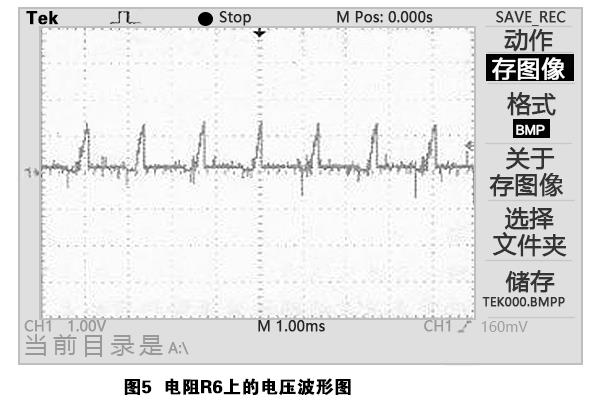

因此 ,为了能避免上述的弊端,一些生产厂家推行了晶闸管(可控硅模块)三相整流全桥,如我传承电子公司推行的SPDAXXXBAxxx系列整流桥,在不改变原整流桥外型、安装尺寸的前提下,内含一缓上电专用的可控硅模块,便于客户简化电路设计,为进一步提升产品可靠性给予了可能。现以SPDA100BA160为例,讲解此类整流桥的用法,以达抛砖引玉的目的。

①通常继电器的触点容量满足不了大功率使用场合,触点流过大电流量时发烫严重,线包发烫也很严重,在高温高热条件下运作更是如此;

②正常运作过程中,如因为种种原因导致继电器带大电流量吸合或 断掉,则极易导致继电器毁坏,甚至导致整个驱动线路的毁坏;

③响应时间长,在电网不稳定时仍将会导致电网对整流桥有极大的电流量冲击;

④耐压问题:因为触点为流过动力线路的大电流量,势必需要线包与触点间的绝缘要求很高,而此类继电器现难以购买到。

因此 ,为了能避免上述的弊端,一些生产厂家推行了晶闸管(可控硅模块)三相整流全桥,如我传承电子公司推行的SPDAXXXBAxxx系列整流桥,在不改变原整流桥外型、安装尺寸的前提下,内含一缓上电专用的可控硅模块,便于客户简化电路设计,为进一步提升产品可靠性给予了可能。现以SPDA100BA160为例,讲解此类整流桥的用法,以达抛砖引玉的目的。

售后服务

售后服务 在线咨询

在线咨询 热线电话

热线电话